作者:杨斌 1,2 杨军 1 徐浪 2温浩伟 1刘登锋 1阮殿波 1

单位:1. 宁波大学机械工程与力学学院 2. 合盛新能(宁波)科技有限公司

引用本文:杨斌, 杨军, 徐浪, 等. 电容型

锂离子电池的球头压痕对其安全性研究[J].

储能科学与技术, 2025, 14(8): 3090-3099.

DOI:10.19799/j.cnki.2095-4239.2025.0020

本文亮点:1. 探究不同SOC下的电容型锂离子电池的安全特性; 2. 探究不同压缩深度下的电池的安全特性。

摘 要 电池受局部挤压是造成汽车碰撞引发热失控的主要原因之一。为揭示电容型锂离子电池在受到局部压痕时的失效机理,本工作以正极为

镍钴锰酸锂@活性炭

复合材料、负极为软碳/石墨复合材料体系的电容型18650锂离子电池进行球头压痕实验,探究电池失效过程及温度演变规律,并讨论SOC、压痕位置对电池安全的影响以及受损电池的安全隐患。结果表明,峰值载荷数据随着SOC的增大而逐渐减小,内短路变形量随SOC增大而逐渐降低;靠近电池正极一端受到损伤时更易引发热失控现象,且损伤的面积增加,温度也随之更高。当压痕深度达到临界值时,电池在径向出现层间屈曲弯折与裂纹、轴向极片出现破损现象,电池嵌锂脱锂能力大幅下降,自放电现象严重。本工作为电池的短路位置和易破坏区域提供有效参考,为

电池包的安全性设计提供理论依据。

为满足在短时间充满电或能够为电动汽车和电力应用提供高功率放电,要求储能器件不仅具备高能量密度,还要有高功率。而设计电容型锂离子电池是在牺牲一定能量密度的情况下提高功率密度的有效途径,其具有循环寿命长(≥10000次)、功率密度高(≥7 kW/kg)、环保等优点,现已广泛应用于储能系统、

新能源汽车等领域。电动汽车的动力主要由锂离子电池(lithium-ion batteries,LIBs)组提供,在电动汽车安全事故中,电池在外载荷作用下的安全问题表现得尤为突出。电池极易受到外载荷作用,引起机械变形、

电解液泄漏以及内部短路,导致电池失效,甚至会引发爆炸,对生命以及财产造成难以估量的损失。因此,研究LIBs在碰撞、挤压过程中的

电化学及机械稳定性,对于电池组及电动汽车的安全预测是非常重要的。

LIBs的安全性能与机械载荷之间的相关性已有相关的实验和理论基础研究。刘南南等对方形锂离子电池进行平面压缩和局部压痕试验,研究表明平面压缩将导致电池内部出现拉伸引起的面内断裂模式,而局部压痕将导致剪切引起的层间断裂模式。李杰等对18650

锂电池进行局部压痕实验,以渐进压缩分析其失效过程,并给出了失效过程及温度演变规律。张宇等通过有限元建模和仿真分析了压痕在不同位置、不同加载速率和不同压头半径下的电池受力情况,结果表明压痕区域中间位置受力最大,而在电池边缘部分,电池基本上不受力,近乎为零。Lin等通过对层状结构电池上球形压痕的二维电化学模拟发现,在压痕下,厚度不会影响充电电压,而更薄的层会降低

隔膜孔隙率,从而降低过电位并增加锂沉积的机会。Luo等通过研究锂离子软包电池在压痕下的损伤过程发现力压痕曲线上的拐点可能是压痕下软包

电芯内部损伤开始的指标。上述研究主要集中在能量型锂离子电池(≥170 Wh/kg)的压缩安全试验方面,而具备高功率的电容型锂离子电池却在压缩安全方面研究较少,主要集中在热滥用的工况下。Buckwell等通过加速量热法结合在线质谱分析、统计分析和事后剖析,研究电容型锂离子电池的热失控行为及其安全性。Fleischhammer等系统评估电容型18650锂离子电池在高倍率和低温循环老化后的加热状态下的安全性,结果表明低温老化形成锂沉积显著降低了电池的安全性,而高倍率老化电池的安全性影响较小。

为提高功率特性,本工作的电容型锂离子电池采用了全极耳导流结构、活性炭掺杂电极以及高离子电导的电解液。而这有别于能量型锂离子电池的极耳导流结构和高镍电极设计思路。因此电容型锂离子电池存在不同的失效条件、内部失效机制与受损状态的安全隐患。本工作从局部破坏角度研究18650电容型锂离子电池在径向压痕下的安全性能,探究电池在此过程中的力学响应与安全性能,利用工业CT扫描技术监测挤压内短路早期阶段的电池内部结构变化,借助SEM技术分析电极微观形貌变化,确定球头压痕内短路触发模式以及热失控发生机理。此外,探究受损电池的二次安全使用问题,研究电容型锂离子电池在球头压痕工况下的电化学指标变化情况,评估受损电池的实际可用性与安全使用界限。

1 试验概况

1.1试验对象

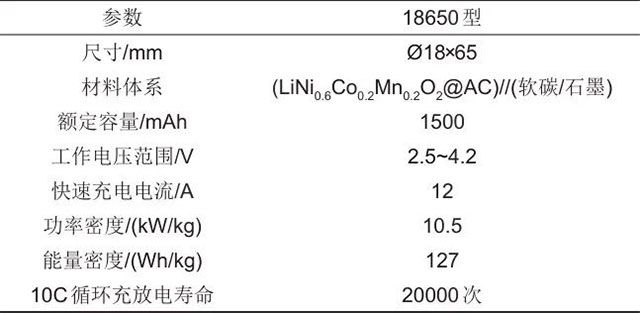

本工作以兼具超级电容器高功率、长寿命和高比能特性的电容型18650锂离子电池[合盛新能(宁波)科技有限公司]为研究对象,相关参数如表1所示。利用电池充放电测试仪(NGI-N5600A-10A)采用恒流恒压方式将电池充放电至额定SOC。电池极耳连接采用集流体端面揉平方案,实现全极耳的软连接的电连接。

表1 测试电池基本参数

1.2球头压痕试验

选择深圳三思纵横科技股份有限公司生产的suns纵横风暴系列的电子万能试验机作为球头压痕试验机器,选用直径为1 mm的抗高温球头对电池进行挤压,利用载荷-位移处理系统控制球头进程并实时输出载荷数值,搭配多通道温度测试仪、高精度电压测试仪、高清摄像头等实验仪器记录相关现象与数据,利用CT技术对压痕过程进行全程动态跟踪扫描,分析电池的内部变形与结构损伤,借助SEM技术剖析正负电极的微观形貌变化,探究压痕内短路发生机理。

图1所示为球头压痕试验平台。在室温条件下,将一定SOC的电池样品放置于万能试验机内的下平板上。实验分为不间断挤压过程和间歇挤压过程,不间断挤压过程为球头以一定的速度自上而下球压电池;间歇挤压过程以1 mm的阶段挤压距离和1 mm/min的挤压速度进行压缩,达到1 mm的阶段位移后,试验机停止运行,搁置4 min后进行下1 mm阶段的挤压试验。试验过程中,通过高精度电压检测仪实时记录电池两端开路电压的变化。分别在电池的正极侧、中部以及负极侧安装热电偶,从而利用多通道温度测试仪采集上述部位的温度数据t1、t2和t3。

2 试验过程和分析

2.1SOC 的影响

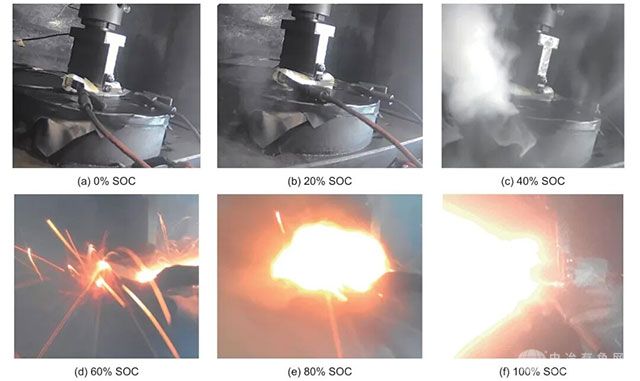

在碰撞事故中,电池会受到不同方向和程度的伤害。电池包的框架受到膨胀和挤压,可能会对电池造成球压的现象,从而触发内短路机制。为探究不同SOC下电池的安全特征,以1 mm/min的速度对0%、20%、40%、60%、80%和100% SOC的锂离子电池进行压痕试验,且达到9 mm压痕停止工作。试验结果如图2所示,当SOC为0%、20%时,电池仅出现电解液外流,见图2(a)、(b),SOC为40%时,出现淡烟,伴有刺激性气体产出,电解液外流现象更严重,见图2(c),以上测试样品均未发生热失控。SOC为60%时,正极侧、负极侧出现大量浓烟,安全阀被打开,正极侧喷射火花,随之负极侧也喷射火花,最终电池多区域同时发生火花喷射现象,见图2(d),电池发生热失控。SOC为80%和100%时,火花喷射现象后,电池持续燃烧约7 s,热失控现象进一步加剧,见图2(e)、(f)。

图2 电池球头压痕变化现象图

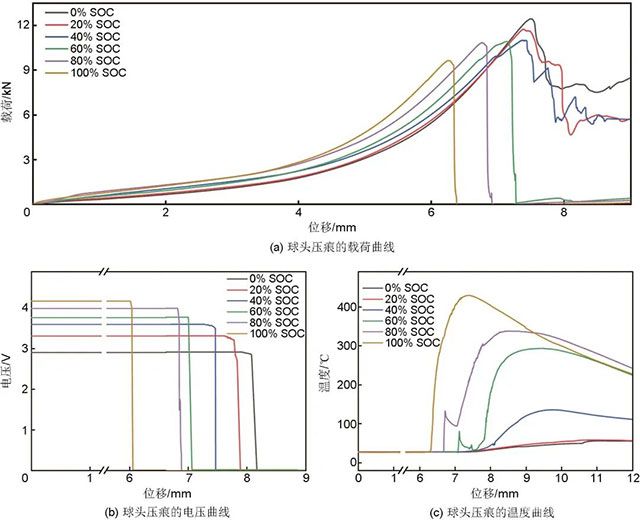

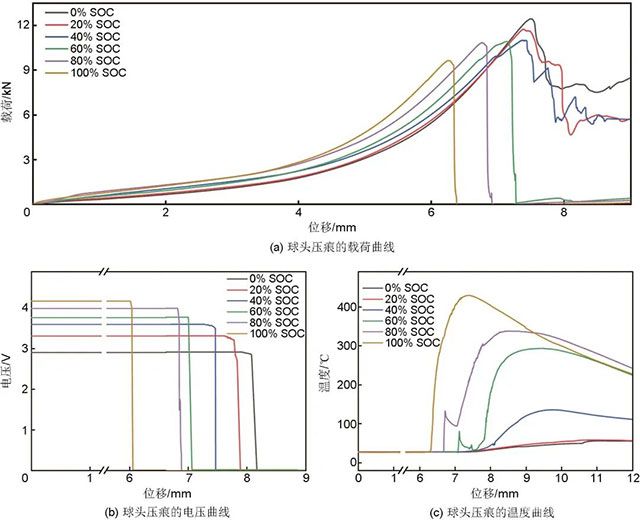

为明确球压过程中的各个阶段及相应的特征,探究全域机械负载下的圆柱型电池力-电-热耦合响应,确定电池在不同SOC下的球头压痕特性。图3(a)为不同SOC电池球头压痕实验电压及载荷变化数据,可见压缩深度为0~4 mm时,载荷缓慢上升,电芯在4 mm压缩深度时被压实,4 mm压缩深度后,载荷急速上升,达到峰值载荷后发生内短路现象。未热失控电池载荷骤降至5~8 kN,热失控电池载荷骤降至0 N。0% SOC电池的内短路压痕位移为7.50 mm,100% SOC电池的压痕位移为6.26 mm,表明SOC越高,电池越容易发生内短路。峰值载荷值随着SOC的增大而减小,0% SOC电池的峰值载荷为12.41 kN,100% SOC电池为9.62 kN。这是因为球头压痕实验在电池的局部位置施加载荷,极片和隔膜受到轴向和纵向双重压力(图1),锂离子嵌入负极形成稳定结构,对径向受力起“抵抗”作用,电极轴向受力使得电池出现剪切力破坏导致隔膜的损坏,进而引发电芯电极出现断裂带,诱发了更剧烈的内短路行为,产生局部短路电流。短路电流通过极耳从初始的电极对传输到短路电极对形成回路,电池短路带呈现两端蔓延现象。

图3(b)所示为电压变化曲线,球头压痕电池的软短路与硬短路同时发生,未热失控电池在内短路发生前会有0.1~0.2 mm阶段的电压小幅下降,即为软短路,随后电压骤降至0 V,即为硬短路。这是因为电解液挥发导致浓度减小,导电能力下降,正负极离子运动减缓,电压出现小幅下降。图3(c)所示为温度变化曲线,未热失控电池峰值温度位于中部初始内短路点,热失控电池的峰值温度位于正极,温升速度随着SOC的增加而增大。0%、20% SOC压痕电池的峰值温度为50 ℃左右,40% SOC电池峰值温度为135.1 ℃,此温度下固体电解质界面(solid electrolyte interphase,SEI)膜发生小幅度的分解,电池处于不稳定状态。SOC≥60%时,压痕电池的峰值温度超过250 ℃。值得注意的是,SOC为60%和80%时,压痕试验电池温度出现小幅升高-下降-大幅升高现象。这是因为变形区域从相对局域化扩展到整个电池,发生局部内短路后会出现短路蔓延现象,全域内短路释放的能量使得电池温度大幅升高。SOC为100%时,局域化的加载会引发一系列的局部损伤,电池中部内短路释放大量能量,燃烧现象使得温度在短时间内升至峰值。

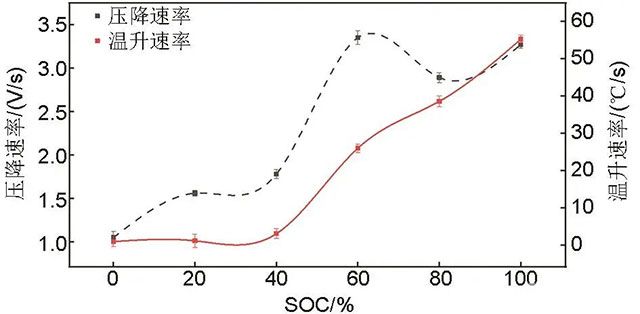

球头压痕试验对极片与隔膜的破坏力更强,结合实际工况即可分析,电容型锂离子电池在受到机械破坏时,电芯受到双向拉伸和压缩引发了局部层内的断裂,同时引起的层间的剪切应力导致了层间的断裂,多重方向的机械滥用形式更容易产生内短路以及热失控现象。结合图4数据分析,初始电池损伤主要集中在局部区域,其形成的短路电极对的数量很少,因此压降速率明显低于同SOC条件下其他的机械滥用条件。

2.2基于温升响应的电池球头压痕实验失效过程分析

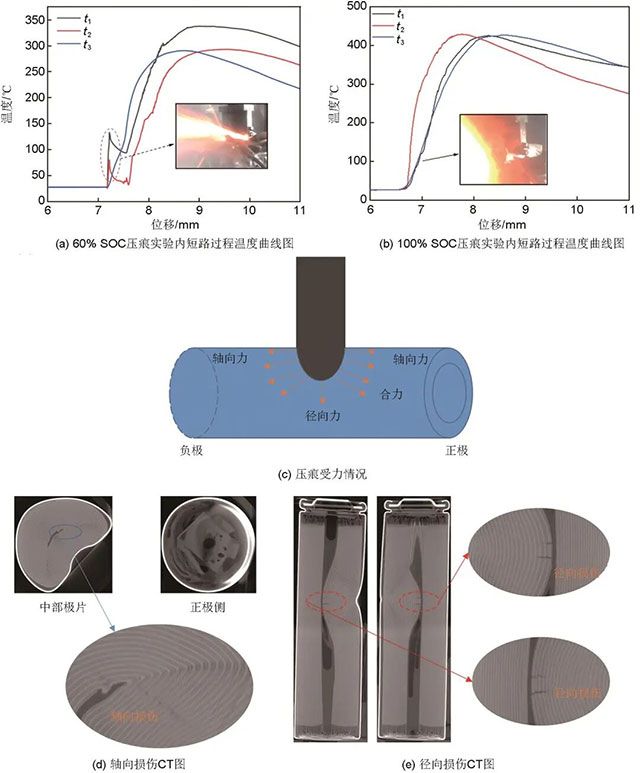

温度变化反映了电池所处的内短路阶段,局部压痕位置的内短路温升响应尤为显著,因此研究电池的产热对球头压痕的失效过程分析具有重要意义。以60%和100% SOC的18650电容型锂离子电池为研究对象,通过中部压痕实验内短路后的温度变化分析电池失效过程。如图5(a)所示,60% SOC的电池在压缩过程中热失控温升速率极大、压力值瞬间增大,安全阀损坏,内短路发生瞬间安全阀出现短暂喷射火花。电池正极侧与中部位置温度骤升,t1热电偶检测温升速率为53.78 ℃/s、t2热电偶为38.5 ℃/s,随后火焰喷射现象骤停,正极侧与中部位置温度逐渐下降。在此之后,由于火花喷射以及储存热量导致的SEI膜分解反应、电解液的分解反应、正负极的分解反应等一系列副反应,正极侧、中部温度持续升高,t1热电偶检测温升速率为21.21 ℃/s,t2热电偶检测温升速率为19.55 ℃/s。正极侧与中部位置温度蔓延至负极,负极短暂喷射火花,温度以7.04 ℃/s的温升速率逐渐升高。各位置达到峰值温度后,由于可燃烧物以及电池内部活性物质的消耗,产热速率小于散热速率,温度逐渐下降。100% SOC所对应的电池比60% SOC反应更加剧烈,t2热电偶检测的温升速率为60 ℃/s,t2和t3热电偶的温升速率接近40 ℃/s,见图5(b)。满电状态的电池极片更厚,在受到压力加载,提前断裂并引发剧烈反应。因此在电池的中部受压处的温升最高,其次向两侧扩散,并引发燃烧现象。

如图5(c)所示,在球头压痕试验中,球头施加到电池表面的载荷方向与接触面垂直。随着压痕深度的增加,电芯受到径向与轴向的压力,两种不同的作用力对极片的破坏形式不同,径向力对极片与隔膜强度产生破坏,轴向力主要对电极产生剪切破坏,两种力同时对电池产生作用效果。从图5(d)中可知,内短路发生前期,中部极片出现层间裂纹,安全阀出现结构性破坏,被压两侧均有极片裂纹,局部电极破坏形式较多,内短路发生后温度骤升。总体来说,在初始压痕过程中,电池内部结构由于挤压产生较大压力,内部气压在正极侧、中部、负极侧大量积聚至内短路产生。电池正负极处均出现破裂,极片和隔膜从正负极位置向外突出,中部压痕区域层间破坏显著,

铜箔、

铝箔形貌均遭受较大损坏,出现局部屈曲弯折变形。断裂带沿着纵向扩展的深度有限,且某些位置的极片排列较为齐整。由此可见,压痕引起的热失控是局部内短路扩展蔓延的结果。

2.3压痕位置的影响

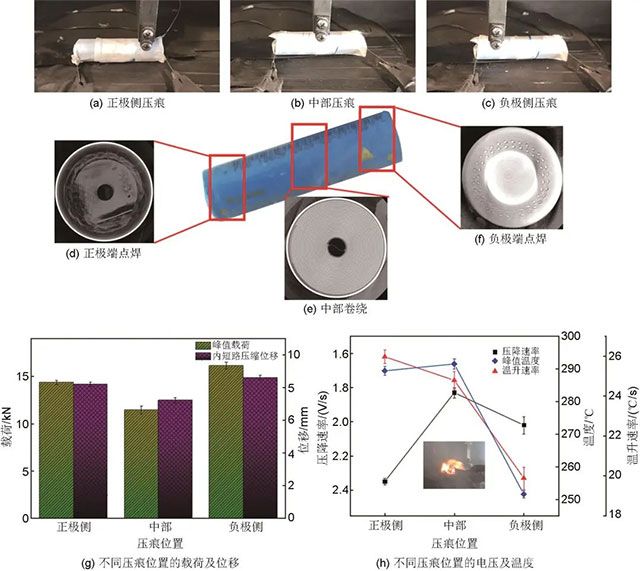

电池正极侧、中部、负极侧结构有所不同,因此球头压痕过程中,压痕位置不同,实验效果也会有所不同。选择60% SOC 18650电容型锂离子电池,补充对电池正极侧与负极侧的球头压痕实验,如图6(a)~(c)所示。正负极两端与外壳所构成的结构完整性更强,见图6(d)、(f),承载能力也就越强。而电池外壳中部与电芯层之间存在间隙,见图6(e),受力较薄弱。图6(g)展示了不同压痕位置造成的峰值载荷及失效位移。正极侧、中部、负极侧位置峰值载荷分别为14.36 kN、11.44 kN、16.14 kN,中部压痕载荷值小于两侧位置,负极侧峰值载荷最大。内短路时的压痕位移也呈现同样的变化规律,如图6(h)所示,正极侧压降速率更大,更容易发生内短路,这是因为正极结构易发生损坏,且靠近安全阀;中部位置峰值温度最高,这是因为内短路发生在电芯中部,温度蔓延效应的导致两侧温度升高,可燃烧活性物质更多,燃烧更加充分。正极侧位置温升速度更大,这是因为正极离火花喷射点位置更近。综上可知,正极侧位置的球头压痕更易发生内短路现象,对电池的整体破坏更强。

2.4压痕状态下的电化学性能研究

在实际情况中,碰撞事故发生后,往往还需要移动车辆。而受损电池是否能持续工作或者二次利用成为电池安全领域的一个突出问题。因此对处于球头压痕状态下的电容型锂离子电池的力学特性、电化学性能进行探究,结合实际工况分析电池可持续使用或二次利用条件与受损程度界限,构建电容型锂离子电池在机械滥用条件下的电化学特性与力学特性耦合模型。

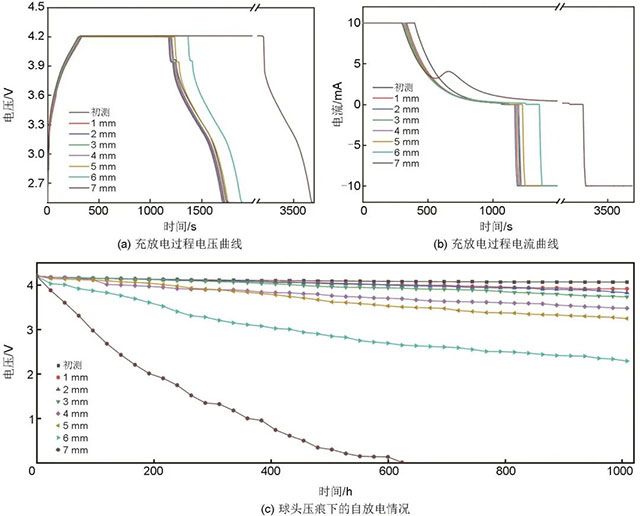

选取0% SOC的18650电容型锂离子电池进行间歇压缩实验,在不同压痕状态下进行7C充放电测试,充放电曲线如图7(a)、(b)所示。电压曲线中,压缩深度为0~4 mm电池的充放电曲线相差不大,充电容量相近,压缩深度增至5 mm时,恒压充电容量小幅增加,这是因为锂离子电池的脱嵌锂能力大幅下降,储存电量能力显著降低,自放电现象明显,压缩深度增至6~7 mm时,电池的电量保持能力更低,此时自放电现象达到峰值,充电时间超过正常电池(1700 s)2倍。观察电流变化发现,局部压痕电池在变形量达到7 mm时出现电流回升现象,此时电池结构破坏严重,锂离子处于无序流动状态。综上可知,压痕深度大于5 mm时,电池充放电效率会受到较大影响。

图8所示为压痕实验的充放电容量与内阻。压痕深度为1~3 mm时,容量保持率均大于95%,等同于正常电池常温下循环1000次,压痕深度为4~5 mm时,保持率约为90%,等同于循环3000次,上述电池容量保持率均大于80%,电池仍未失效,压痕深度为6 mm、7 mm时,容量保持率分别为77.53%和56.84%,此时电池已处于完全失效状态。内阻变化趋势与容量保持率相似,随压痕深度增加而变大。7 mm压痕深度电池内阻为正常样品的1.92倍。在5 mm、6 mm和7 mm压痕电池的重复性充放实验中,6 mm、7 mm电池均出现1支样品“充爆”现象,表明高变形量受损电池使用过程存在安全隐患。

选取0% SOC的18650电容型锂离子电池7只,中部分别压痕至1 mm、2 mm、3 mm、4 mm、5 mm、6 mm和7 mm,利用充放电测试仪恒流恒压充电至满电状态,随后进行搁置,利用电压表每24 h测量一次实时电压,共统计1000小时的搁置电压数据。由图7(c)可知,随着压痕深度的增大,自放电现象逐渐加重,压痕深度为0~3 mm时,电池自放电变化不明显。压痕至4 mm、5 mm时,1000 h的搁置电压分别为3.47、3.24 V。压痕深度为6 mm时,电池脱嵌锂能力进一步下降,一部分锂离子与电子发生中和反应,电压有一定幅度下降。7 mm压痕深度测试样品自放电现象最严重,电压在搁置624 h后降为0 V。

3 结论

本工作通过球头压痕试验对电容型锂离子电池进行局部电芯受压安全性能探究,研究不同SOC、不同局部压痕位置条件下电池的载荷-电压-温度-位移数据变化,基于温升响应特征对压痕内短路失效过程进行分析,探究了球头压痕条件下的电池电化学性能,得出以下结论:

(1)当荷电状态大于等于60% SOC时,电池会发生热失控现象,且发生过程中多处位置发生喷射火花现象;峰值载荷数据随着SOC的增大而逐渐减小,内短路时的变形量随SOC增大而逐渐降低,轴向和纵向双重机械负载力使得电极损伤形式多样,内短路产生机制更加复杂。

(2)基于温升响应的电池球头压痕实验表明,60% SOC电池内短路瞬间温升速率极高,安全阀损坏并喷射火花,随后因副反应温度再次升高并蔓延至负极。100% SOC电池反应更剧烈,温升速率更高。压痕实验显示,电池受压后内部结构受损,内短路引发热失控,温度从压痕处向两侧扩散,导致燃烧现象。

(3)不同位置的局部压痕实验现象和相关数据差异较大,正极侧位置的初始损伤导致的短路电极对的数量相对较多,表现为温升速率及压降速率最大,约为负极侧的1.2倍,压痕热失控现象更严重。

(4)压痕状态下的电化学性质探究中,虽然不同压痕深度电池恒流充电容量近乎相同,但恒流放电容量随着压痕深度增加而逐渐降低。在压痕深度为5 mm之前,容量衰减趋势接近线性,超过6 mm之后大幅下降,这是因为更多的短路电极对影响电池容量。

(5)当压痕深度达到6~7 mm时,接近临界值,电池在径向出现层间屈曲弯折与裂纹、轴向极片出现破损现象,电池嵌锂脱锂能力大幅下降,自放电现象严重,已不具备正常使用价值且使用的危险性较大。

第一作者:杨斌(1987—),男,博士,高级工程师,主要研究方向为功率型锂离子电池的工程化应用;

通讯作者:杨军,主要研究方向为锂离子电池安全。

707

707

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0